И так приступим. Имеется "больной", а точнее фрезер Фиолент МФЗ 1100Э. С диагнозом заклиненный подшипник. Заодно будет заменен задний подшипник, щетки, а так же произведена чистка.

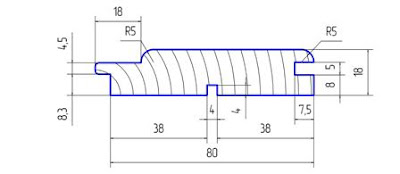

Вот фото с мануала, что были понятны названия деталей.

1.Разбираем корпус фрезера, последовательно выкручивая шурупы.

2. Далее отжимаем фиксатор на линейке (видно на фото сборки ). И снимаем подошву. Откручиваем крышку корпуса

3. Откручиваем цангу. Вот тут могут возникнуть проблемы. Ибо цанга может не поддаваться уговорам . Для этого следует смазать резьбы машинным маслом или WDой, если же и данная процедура не дает результата. То зажать якорь в тиски, желательно проложив между губками тисков и якорем , какой либо материал, что бы не повредить якорь. И подогреть саму цангу при помощи фена. В моем случае процедура длилась 15 минут, так как цанга сильно "закипела" на резьбе.

4. Открутив цангу. Снимаем подшипник с якоря , поддался он довольно таки легко. Если же подшипник сидит слишком плотно, то повторяем туже процедуру, что и с цангой. И обследуем место посадки подшипника в корпусе. Если же корпус "разбит", то придется все таки идти в сервис центр и покупать новый корпус.Ибо замена подшипника не даст совершенно ничего. А люфт в корпусе приведет к плачевным последствиям.

Как видно на фото корпус в замечательном состоянии.

5. Далее при помощи съемника, снимаем задний подшипник на якоре. И меняем на новый.

6. Далее приступаем к чистке самого фрезера . При помощи кисти удаляем пыль, а также чистим от налипа пыли колонки. Колонки- это вообще больное место в фрезере, так как на них постоянно образуется налип пыли, в результате регулировка превращается в кошмар. Колонки очищаем тряпицей смоченной в растворителе или же керосине. Возможно немного отшлифовать мелкой наждачной бумагой, зернистостью от 1000.

7. Начинаем обратную сборку. Устанавливаем подшипник в корпус, ставим якорь и фиксируем крышку, далее зажимаем цангу, которая прижимает сам подшипник.

8.Защелкиваем фиксатор на линейке в корпусе. Не забываем вставить пружину в колонку.

9.Меняем щетки. Данную процедуру описывать попросту не буду. И скручиваем корпус.

10. Даем поработать фрезеру на холостом ходу 10 минут и если сторонних звуков в работе фрезера нет. Приступаем к роботе...